[点晴模切ERP]SAP MRP的前世今生--如何用好MRP

|

admin 2024年12月26日 16:24

本文热度 3411

2024年12月26日 16:24

本文热度 3411

|

在当今数字化转型的浪潮中,物料需求计划(Material Requirements Planning, MRP)作为企业供应链管理的重要组成部分,其发展与革新对企业的生产效率和竞争力具有重要影响。从早期的单一模块化应用到如今的智能化协同规划,SAP MRP经历了深刻的演变和重构。本文将以“SAP MRP的前世今生”为主题,回顾其演变历程,剖析当前S/4HANA MRP的重构,探讨企业MRP实施中的挑战,解析正确使用MRP的关键要素,并展望未来MRP技术的发展与创新应用。

物料需求计划(MRP)在1960年代首次推出时,是一种颠覆性的创新,彻底改变了制造行业,使企业能够有效地规划和管理所需的物料。它使企业能够提高生产效率,减少浪费,降低成本。随着时间的推移,MRP已经发展成更为复杂的系统,直至ERP(企业资源规划)的出现到成熟,当然ERP系统不仅仅局限于物料规划,还涵盖了更多的功能。SAP MRP的发展伴随着ERP系统的兴起而逐步完善,早期MRP在SAP应用演变可大致分为以下几个阶段:

1990年代后期,MRP模块开始整合供应链管理(SCM)功能,引入先进计划与优化模型与方法,从单纯的需求计算转向供应链全局优化。

随着企业数字化需求的不断增加,SAP在S/4HANA平台上对MRP进行了全面重构,使其更适应现代企业的动态需求:

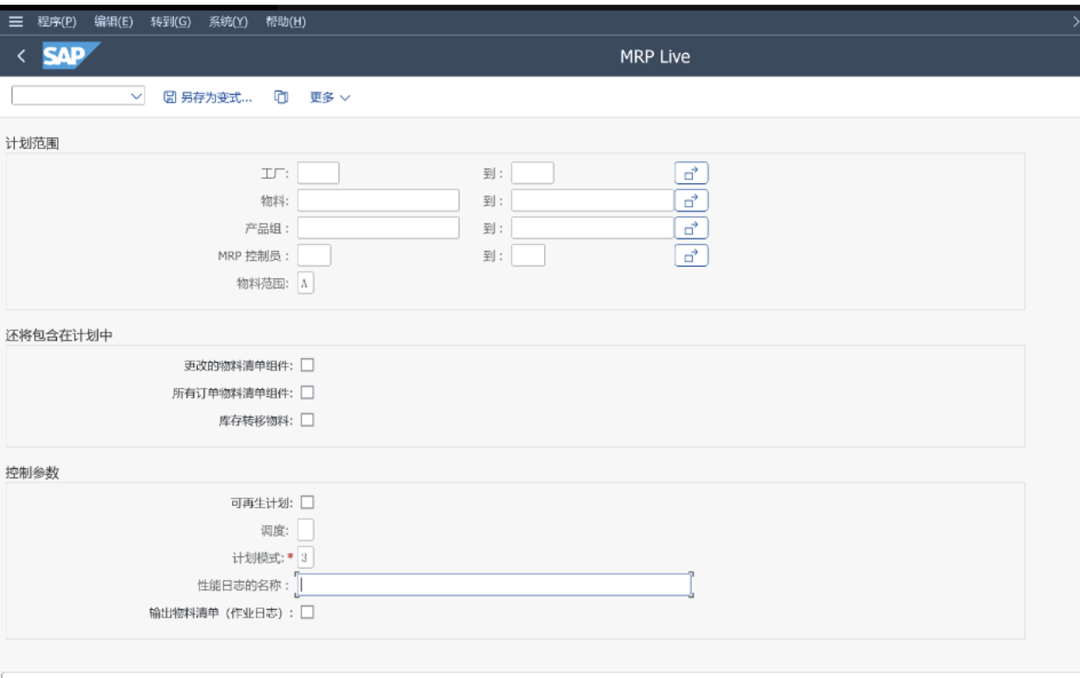

基于SAP HANA内存计算技术,MRP Live实现了实时计算和快速响应。

通过并行处理和增量更新,大幅提升了计划运行速度,适应大规模复杂数据场景。

预测性MRP对生产工厂的生产能力、生产、采购和内部物流进行详细的中长期需求模拟。

其它,比如实时模拟,优化选择,状况处理等。

图2. SAP S/4HANA重构MRP,MRP运行效率提升

更多更灵活的可扩展的协同规划产品模块:(SAP S/4HANA的计划范围定义已经远超过MRP的范畴)

SAP S/4HANA for PPDS(Production Planning and Detailed Scheduling)生产计划与详细排程,作为SAP APO-Advanced Planning and Optimization(高级计划与优化)的核心组件之一,已成为S/4HANA的组成部分,并与MRP无缝结合,可根据企业的销售、运营和库存计划,结合来自制造和物流执行的即时反馈,制定约束条件下可行的生产计划和排程方案。其超越了传统 MRP 的局限,纳入产能与物料限制,并全面整合制造层面的主数据以定义计划数据结构,为企业提供更高级的生产计划工具。

SAP S/4HANA for advanced ATP(Advanced Available-to-Promise )高级可用检查, SAP S/4HANA 中的关键组件之一,用于增强供应链和库存管理的效率。SAP aATP 提供高级功能,以支持更灵活、更智能的承诺管理,确保企业能够满足客户需求,同时优化库存利用率和供应链操作。其关键功能包括:需求优先级分配替代品管理可用性检查,计划订单承诺,多级 ATP 检查,并发订单处理,GATP 的现代替代方案,我们不难看出相较于旧版 SAP GATP(Global Available-to-Promise),SAP aATP 提供更强大的功能。

SAP S/4HANA for DDMRP(Demand-Driven Material Requirements Planning需求驱动的物料需求计划),是 SAP S/4HANA提供的现代化库存管理方法,其旨在帮助企业在复杂、多变的供应链环境中优化库存水平和提高供应链响应能力。它结合了传统 MRP(物料需求计划)的优点和需求驱动型方法的灵活性,以实现更精准、更敏捷的库存管理。其关键功能包括战略库存定位,识别供应链的关键点(如高变动需求的节点或瓶颈资源),并在这些节点设置缓冲区;动态缓冲区调整,根据季节性需求、市场变化等实时调整缓冲区大小;需求驱动计划,实时响应需求波动,触发补货决策,避免库存过剩或缺货;高级分析功能,提供可视化工具分析缓冲区状态、物料流动性和供应链绩效等。

与SAP Integrated Business Planning(IBP)和云平台深度集成,可以扩展至更深层次的端到端的需求与供应协同,例如延伸至供应商/客户端的参与。

支持用户定义规则和动态调整参数,满足个性化需求。

三、实践:为什么很多企业的MRP运行效率低甚至无法运行

未根据实际需求配置MRP参数。MRP依赖于正确的计划参数(如批量大小、安全库存、提前期等),错误的设置会导致过量库存或物料短缺。

MRP逻辑与业务流程脱节:企业的实际业务流程复杂,但未在SAP中正确映射,导致MRP运行结果无法满足业务需求。

忽视跨部门协同:MRP需要协调销售、采购、生产和库存等多个部门,但这些部门之间的流程未整合,导致MRP结果无法有效执行。

改进建议:

根据企业实际情况调整MRP参数,持续优化。

定期审视和调整系统与业务流程的匹配度。

推动跨部门协作,建立有效的沟通机制。

部分企业选择MRP(物料需求计划)或详细排产计划 与 ERP(企业资源计划) 系统中剥离并外部计算,存在以下主要弊端:

数据同步和一致性问题:多系统间的数据同步复杂化:MRP或详细排产计划计算需要准确的实时数据(如库存、订单、生产状态等),将其移到ERP之外可能导致数据传递延迟或不一致。

系统复杂性增加:整合成本高,详细排产计划管理外部化后,需要通过接口或集成工具实现与ERP的通信,增加了开发和维护复杂性。故障排查困难,当出现问题时,需要在多个系统中排查根因,可能延误修复时间。

缺乏内置集成优势:详细排产计划管理通常直接与生产、采购、销售、库存等模块集成,可以实现统一管理。外部计算可能丢失这些集成优势,导致流程割裂。

实时决策能力下降:计划灵活性降低,MRP与详细排产计划在一个体系或系统内可以快速响应订单或库存变化,而外部计算可能因数据传输或计算流程延迟,降低响应速度;动态调整困难,在需求波动或突发情况(如供应链中断)下,无法快速调整计划。

安全性与权限控制风险:数据传输风险,将敏感业务数据传输到外部系统可能带来数据泄漏或安全性问题。权限管理复杂化,多系统操作需要额外设计权限管理机制,增加了控制难度。

改进建议:

正确使用SAP MRP(物料需求计划),并发挥其最大价值,企业需要在系统配置、流程优化和数据管理上满足一些必要条件。以下是必要条件列举:

SAP MRP的运行完全依赖于系统中的主数据和动态数据。

物料主数据(Material Master)

2. BOM(物料清单)

3. 库存及相关动态数据

1. MRP策略

根据业务需求选择适合的MRP类型,例如:

- MRP Type:PD(经典MRP)、VB(手动调整)、V2(基于需求点)等。

- 计划策略:按库存生产或按订单生产等。

2. 批量优化

- 配置合理的批量大小,避免过量采购或生产。

3. 库存控制

- 设置安全库存、最大库存量和再订货点。

4. 计划边界

- 定义计划范围和时间段,平衡计划频率和实际需求变化。

5. 采购流程集成

- 确保与供应商的采购订单(PO)或预约单(Scheduling Agreement)配置同步,满足自动化采购需求。

6.生产计划集成

- MRP生成的计划订单(Planned Order)与实际生产订单无缝衔接。

7. 库存管理集成

- 实时捕捉库存变化,确保物料可用性(Availability Check)准确。

8. 销售和分销集成

- 销售订单对需求的直接驱动必须对应且正确映射到MRP。

2. 运行频率与时间

根据业务特点,配置MRP运行频率(每日、每周等),并选择适当的时间窗口,避开高峰期。

3. 分段计划

对于多工厂、多计划区域的场景,可以按工厂或计划组分段运行MRP,以减少计算负载。

异常监控

定期检查MRP运行日志和异常报表,解决短缺、过量库存等问题。

计划结果分析

使用Fiori计划控制台或分析工具,优化生成的采购申请(PR)、计划订单和库存水平。

跨部门协作与系统同步

在企业定期的产销协同会基础上,应确保生产、采购和销售部门的系统计划确认,从业务与系统两个层面同步解决计划冲突。

随着技术的快速发展,SAP的MRP也正在以下几个方面实现创新:

智能化:借助SAP 生成式AI和机器学习技术,SAP MRP将能够进行需求预测和动态调整,提高计划的准确性和灵活性。

云端化:基于SAP私有云、公有云、SAP BTP(Business Technology Platform)等诸多混合云技术,SAP MRP所在的ERP套件已实现多种部署方式,最大限度降低企业实施和维护成本。

更多可视化创新与简化用户体验融入:通过增强现实(AR)和虚拟现实(VR)技术,用户可以直观地查看供应链动态和计划效果。

绿色供应链:引入碳排放和能源消耗约束,支持可持续发展目标。

在半个多世纪的发展过程中,MRP已经从一个相对简单直白的计算方法,发展成一个全面、智能、至关重要的决策支持体系。它为任何将组件转化为产品以满足客户需求的组织提供了有效、高效和响应迅速的规划与管理。未来的SAP MRP功能将以更智能、更灵活和更绿色的形态,助力企业实现销售、采购、生产、供应等价值链的全面优化和创新发展。

阅读原文:https://mp.weixin.qq.com/s/nG7aRArjFz-FTwDfUat-8A

该文章在 2024/12/26 18:02:55 编辑过